Simulazioni

Simulazioni fluidodinamiche e termiche

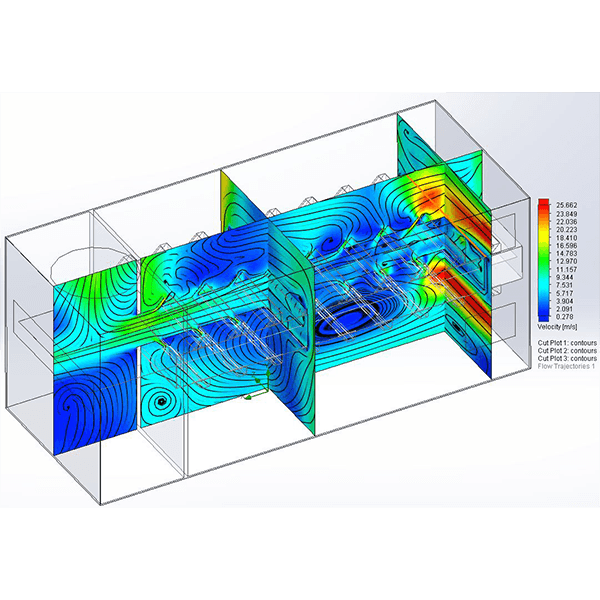

Le simulazioni fluidodinamiche e termiche della Rimor S.r.l. sono nate con lo scopo di definire nuovi concetti di costruzione e gestione dei flussi sia nelle macchine, sia nelle camere, sia nel campo del soffiaggio, del riscaldo, del raffreddamento al fine di ottenere una precisione nelle camere di riscaldo, un processo controllato all’interno di camere di riscaldo.

La simulazione è in grado di prevedere i comportamenti fisici, quindi è in grado di validare e testare i calcoli ingegneristici della Rimor S.r.l..

L’ingegneria esegue dei calcoli e il software fa le prove dando un’immediata possibilità al progettista di capire l’effetto del suo trovato.

L’ufficio di simulazione della Rimor S.r.l. eroga servizi interni a servizio dei progettisti presenti in azienda ma può fare lo stesso servizio per i clienti che necessitano di fare delle simulazioni fluidodinamiche e termiche.

Validare delle nuove intuizioni senza rischiare costose prove in sede di collaudo, minimizzare la fase di test finale che può comunque essere eseguito, verificare la possibilità di nuove tecnologie sono gli obiettivi che la simulazione fluidodinamica riesce a raggiungere.

La qualità della Rimor S.r.l. è proprio quella di ottenere dei risultati affidabili e sicuri, impostando correttamente e in modo efficace la simulazione.

La simulazione fluidodinamica si fonda su mesh quindi con sempre maggiori precisioni aumentando il carico di calcolo del software. Il sistema riesce a essere impostato in diversi modi a seconda degli obiettivi del cliente.

La simulazione fluidodinamica necessita di professionisti e di macchinari molto evoluti per generare dei calcoli precisi senza incertezze.

Tutte le macchine Rimor S.r.l. sono state studiate tramite la simulazione fluidodinamica, con dei risultati notevoli. I brevetti della Rimor S.r.l. sono derivati dalla simulazione fluidodinamica. La Rimor S.r.l. è 10 anni che utilizza sistemi di simulazione fluidodinamica per risolvere problemi propri e dei nostri clienti.

Le tariffe di simulazione fluidodinamica della Rimor S.r.l. sono competitive ma soprattutto l’esperienza è al servizio dei clienti per dare risultati di livello e in tempi rapidi.

Allegati

Mercati

Caratteristiche

Applicazioni

Raffreddamento e riscaldo del pezzo o del fluido

Simulazioni fluidodinamiche e termiche

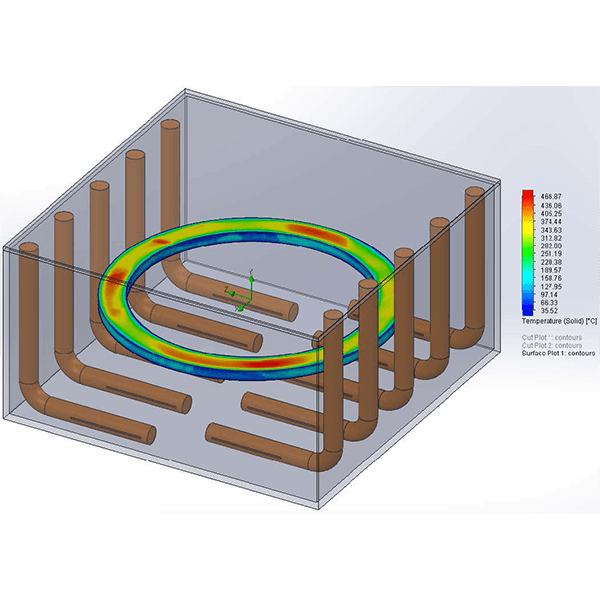

In diversi trattamenti termici e in diversi processi diventa necessario modificare la temperatura dei particolari al fine di ottenere dei risultati di derivazione chimica o fisica. Evaporazione, raffreddamento, modifiche fisiche dei materiali e trasformazioni della struttura molecolare si ottengono modificando la temperatura in modo controllato.

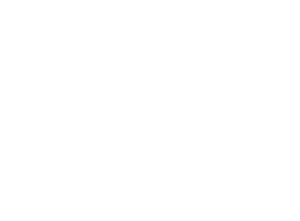

Il pezzo viene fisicamente posizionato all’interno del simulatore e investito da un flusso d’aria o un flusso liquido. Il software calcola lo scambio termico a elementi finiti e prevede la curva di riscaldo ossia la temperatura dei singoli elementi che compongono il pezzo.

Il visualizzatore riesce, tramite il puntatore a determinare esattamente la temperatura di ogni particella in modo puntuale.

Il pezzo può poi essere trasferito da un comportamento all’altro, prima investito da un flusso in movimento, poi da un flusso fermo oppure da un flusso variabile.

Oltre al riscaldo e raffreddamento del pezzo si può prevedere anche il comportamento di riscaldo o raffreddamento del fluido che interessa il pezzo.

Questo al fine di determinare a che temperatura potrebbe trovarsi il fluido oltre che il particolare fisico da trattare.

Allegati

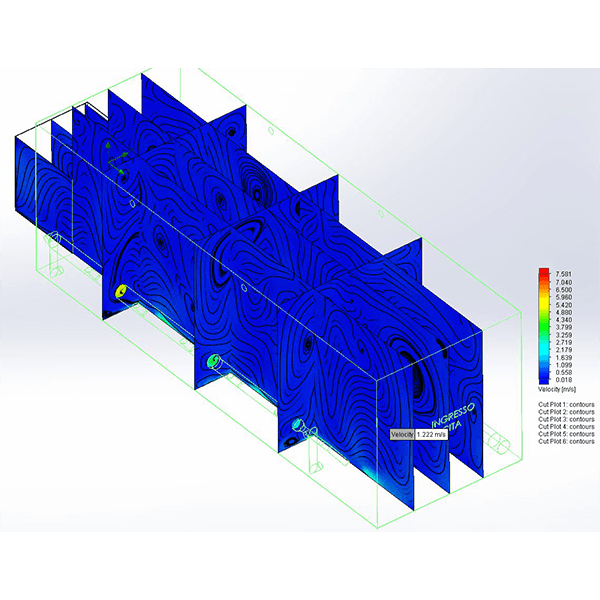

Soffiaggi uniformità su cappe e ugelli

Simulazioni fluidodinamiche e termiche

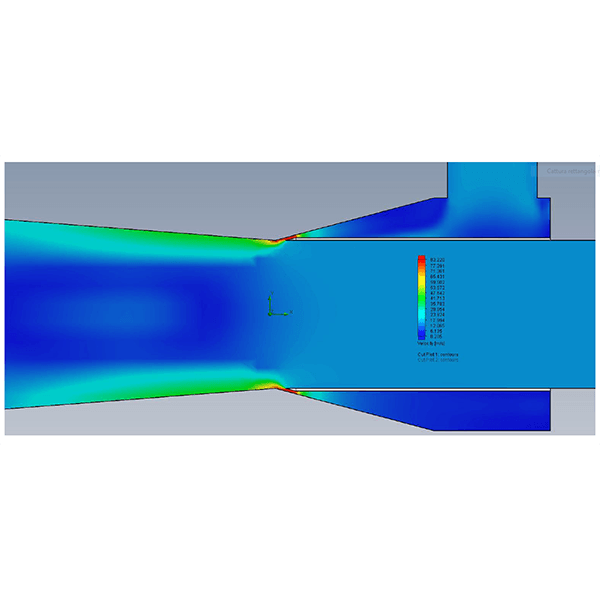

L’ugello è di solito utilizzato in molteplici applicazioni di riscaldo o di raffreddamento. Le cosiddette lame d’aria sono applicate ad esempio nel settore printing e converting, nel settore della laminazione, nel settore della spalmatura oppure nel settore del rotocalco o nel settore della flessografia.

I gruppi di soffiaggio sono quindi spesso utilizzati per realizzare dei processi che richiedono quindi una elevata precisione di soffiaggio.

Il soffiaggio può servire sia per riscaldare, il soffiaggio può essere utilizzato per asciugare, oppure per rimuovere delle particelle liquide.

In ogni caso si può soffiare aria anche a 80/100 m/s mediante ventilatori industriali. Le lame di soffiaggio sono utilizzate quindi a diverse velocità operative ma sicuramente è necessario ottenere un rendimento dell’ugello al massimo delle possibilità

Oltre allo studio di uniformità si determina lo studio di uscita dell’aria, al fine di ottenere uno scambio termico oppure un determinato comportamento dell’aria che scambia con il film o con la lamina o il coils da trattare.

L’uniformità degli ugelli e delle cappe della rimor sono poi ottenute di solito senza perdite di carico.

Questo aspetto è estremamente importante in quanto di solito è facile ottenere un uniformità inserendo delle perdite di carico all’interno delle cappe; la qualità della rimor è riuscire a progettare e costruire cappe e ugelli senza perdite di carico per ottenere l’uniformità dei flussi.

Allegati

Aspirazioni su cappe

Simulazioni fluidodinamiche e termiche

L’aspirazione sulle cappe è utilizzata sia a valle di un sistema di soffiaggio per recuperare l’aria insufflata mediante gli ugelli: l’importanza di aspirare in modo uniforme è una caratteristica che permette di non avere una predominanza di flusso in una parte ma un’elevata uniformità al fine di non avere disturbi in caso di film.

L’aspirazione delle cappe di aspirazione serve a prevedere la distanza alla quale la cappa sarà in grado di aspirare.

Questo è ad esempio fondamentale quando si progettano le cappe di aspirazione gas di scarico che sono sistemi mobili che si usano nei banchi a rulli o nei banchi di prova e di test autoveicoli.

Un altro settore dove è fondamentale studiare i comportamenti delle cappe in caso di aspirazione di gas inquinanti, come ad esempio corone che vengono inserite sopra a delle vasche di trattamento.

Un altro fondamentale principio di aspirazione, sono le cappe di aspirazione delle zone di verniciatura oppure le cappe di aspirazione delle zone di sabbiatura.

La cappa di aspirazione posta anche sulle zone di trattamento termico dei pezzi o delle zone dove viene generato fumo o inquinanti.

Certificare tali trattamenti e tali comportamenti permette di proteggere coerentemente il personale di lavoro e la zona interessata dalla lavorazione.

La capacità di cattura di un fronte aspirante dipende sia dalla velocità di aspirazione che dalla dimensione della zona aspirante che delle feritoie di aspirazione. Il calcolo fluidodinamico e la simulazione permettono di massimizzare tale fenomeno andando a dimensionare il fronte aspirante, la velocità e la distribuzione di aria.

Allegati

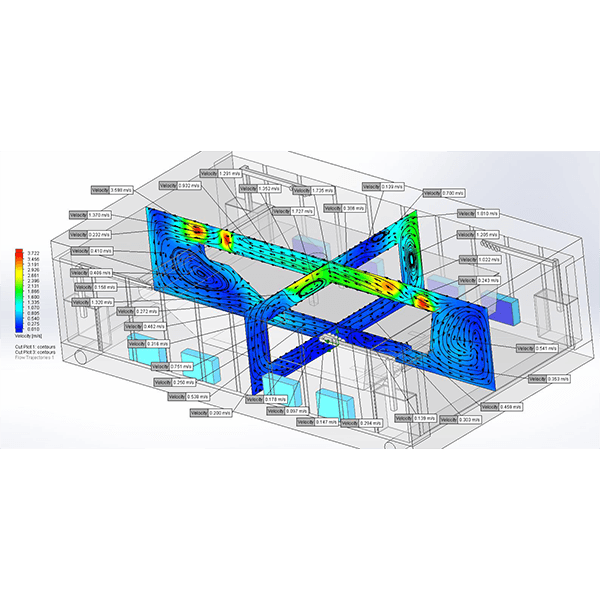

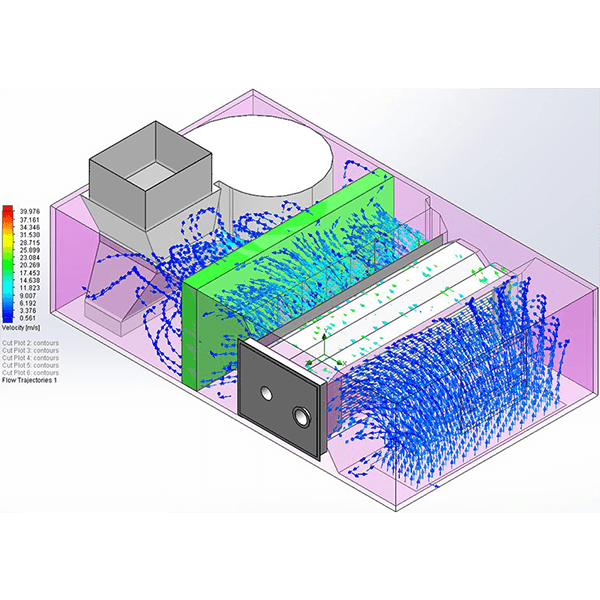

Definizione flussi in camere (Sistemi Push Pull)

Simulazioni fluidodinamiche e termiche

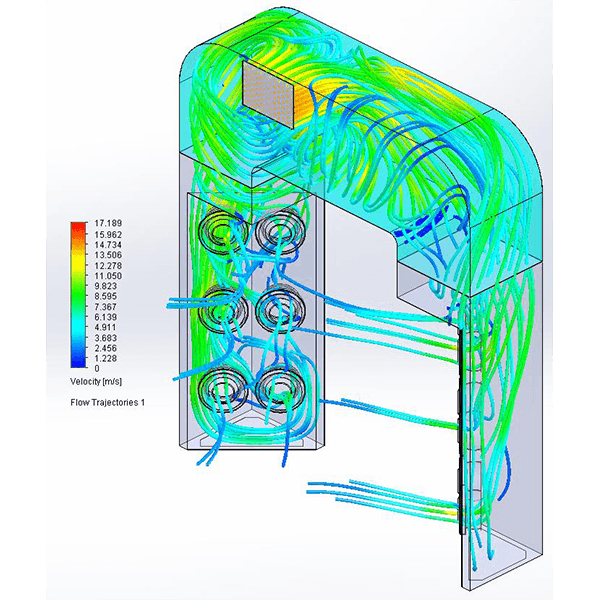

La definizione dei flussi nelle camere è utilizzato in comuni situazioni: aspirare e convogliare un inquinante in una camera, ad esempio dove ci si trovi nelle cabine di sabbiatura e verniciatura Camit e Rimor: in tal caso la rimor progetta sistemi di immissione naturale oppure forzata (push pull) dove l’aria viene convogliata nella direzione corretta senza interessare in modo errato l’operatore.

La Camit e Rimor utilizzano tali sistemi di simulazione fluidodinamica per ovviare al problema dell’inquinamento nelle sale di verniciatura o nelle cabine di sabbiatura. I flussi entrano ed escono nella camera tramite ben determinati forometrie di ingresso e vengono quindi convogliati all’esterno tramite altrettante uscite progettate al fine di garantire un flussaggio sempre Uo down (dall’alto verso il basso) con determinate e sicure situazioni di lavoro.

L’altra macro area dove si utilizza la definizione flussi nelle camere è la camera di riscaldo, dove ad esempio si debba riscaldare della vernice in essiccazione oppure della vernice a polvere in cottura oppure ad esempio scaldare del carbonio PREPREG per le barche e le tughe delle barche e degli yacht oppure trattamenti termici di riscaldo di vario genere ad esempio il Rilsan oppure le camere di trattamento termico a bassa temperatura (per la parte dei forni si veda la particolare divisione della simulazione in forni di trattamento termico.

La rimor è in grado anche di determinare il corretto flusso in casi dove sia richiesto di definire un trattamento termico di raffreddamento oppure di condizionamento a temperatura ed atmsofera controllata

Il sistema di studio e calcolo della rimor è altresì efficace anche in casi dove non si tratta di una camera di grandi dimensioni ma di ridotte, in caso dove sia necessario prevedere anche il calcolo all’interno di un piccolo forno di riscaldo o una piccola camera di riscaldo.

Allegati

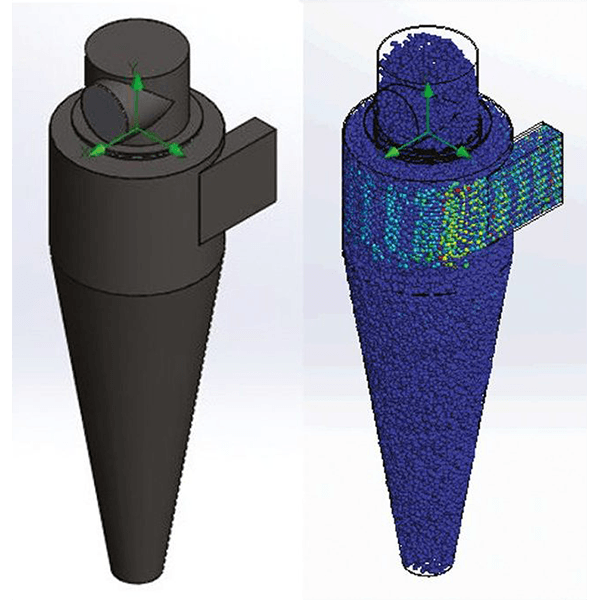

Separazione gravimetrica

Simulazioni fluidodinamiche e termiche

La separazione gravimetrica è utilizzata in tutti quei casi dove si debba far precipitare un corpo solido oppure dividere due corpi (uno leggero da uno pesante) presenti in un fluido, sia esso l’aria, sia esso l’acqua o altri fluidi.

E’ possibile definire il comportamento cinetico del corpo solido andando a prevedere quanta di questa energia cinetica viene rilasciata in calore durante il percorso.

Tipica applicazione il ciclone o il wind sifter oppure il separatore statico ad aria oppure semplicemente una camera dove sia definito un percorso e si ottenga un certo contatto tra il corpo solido e il separatore.

Anche senza questo contatto che accelera la perdita di energia cinetica, lo studio di simulazione fluidodinamico a elementi finiti della rimor è in grado di prevedere l’effetto della semplice attrazione gravitazionale in separatori o in lanci di materiali.

La rimor può quindi studiare cicloni separatori oppure altri sistemi e altre geometrie di separazione fornendo la curva gravimetrica e quindi le percentuali di materiale residuo dopo il separatore divisi per dimensioni della particella.

Il sistema di progettazione della rimor a elementi finiti si applica anche alla Camit nello studio dei filtri e degli impianti dove le preziose pre-camere della rimor permettono di massimizzare la vita dei filtri.

Inoltre vengono studiate anche le camere di lavaggio dove i componenti fisici vengono separati all’interno della camera.

Le simulazioni fluidodinamiche gravimetriche sono anche importanti per ottenere un risultato nella separazione dei corpi a seguito della triturazione negli impianti di riciclo e di recupero delle autovetture o della plastica nei vari processi.

Allegati

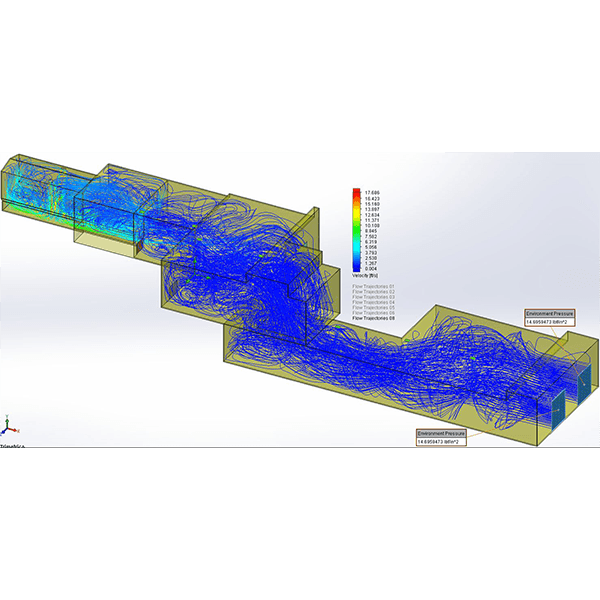

Definizione flussi in tubazioni

Simulazioni fluidodinamiche e termiche

Al fine di convogliare i flussi d’aria spesso è importante utilizzare geometrie complesse o semplici di tubazioni dove le braghe di collegamento oppure i plenum di aspirazione devono essere realizzate al fine di rispettare gli ambienti dove vengono installati gli impianti e ottenere delle prestazioni.

La definizione dei flussi nelle tubazioni può avvenire sia per essere sicuri che il materiale trasportato non si depositi, questo capita negli impianti di trasporto pneumatico o negli impianti di trasporto in genere. Infatti nel trasporto pneumatico o nel trasporto ad aria dei materiali è fondamentale che il materiale trasportato si mantenga sempre al di sopra della velocità di sostegno, intendendo come la minima velocità alla quale il materiale resta in sospensione all’interno del flusso. La simulazione fluidodinamica permette di non a vere zone dove il material si deposita all’interno della tubazione o in corrispondenza di raccordi.

Il secondo caso in cui è necessario o preferibile studiare i flussi all’interno delle tubazioni è ad esempio la riduzione delle perdite di carico in corrispondenza di braghe di collegamento o geometrie di impiantistica. In tal caso la definizione delle minime perdite di carico permette di ottenere risultati eccellenti.

Un’altra sezione dove si studia tramite la simulazione fluidodinamica il comportamento dei fluidi all’interno dei tubi sono ad esempio le sezioni di convogliamento tra le macchine e l’utenza intesa come sistemi di soffiaggio o letti di raffreddamento.

Allegati

Definizione perdite di carico negli impianti

Simulazioni fluidodinamiche e termiche

La teoria di definizione delle perdite di carico negli impianti parte da esperienze pratiche dove sono state studiate le geometrie classiche all’interno delle macchine e dei sistemi di tubazioni. Le varie geometrie sono state quindi definite tramite grafici e tabelle definite.

L’avvento di nuovi sistemi di calcolo e di simulazione fluidodinamica permettono di ottenere dei risultati importanti con il calcolo diretto delle geometrie andando quindi a ridurre l’errore di calcolo dei sistemi di calcolo tradizionali.

Riuscendo a definire le perdite di carico mediante la simulazione fluidodinamica si ottengo dei risultati più importanti per geometrie nuove non tradizionalmente studiate e si ottiene una misura precisa per quanto riguarda le geometrie classiche studiate nel passato.

La simulazione fluidodinamica permette di ottimizzare anche la variazione di pressione all’interno degli impianti che aspirano da più punti o da più rami di aspirazione andando a permettere una migliore gestione dei sistemi impiantistici a pressione costante, comandati tramite inverter: la chiusura o apertura dei vari rami comporta una variazione di pressione o depressione che viene compensata mediante la variazione dei giri a seguito della misura della stessa pressione nel ramo comune.

Il corretto dimensionamento della parti comuni dei sistemi con vari rami di pressione o depressione permette di ottenere dei comportamenti corretti e rispondenti ai criteri di regolazione.

Allegati

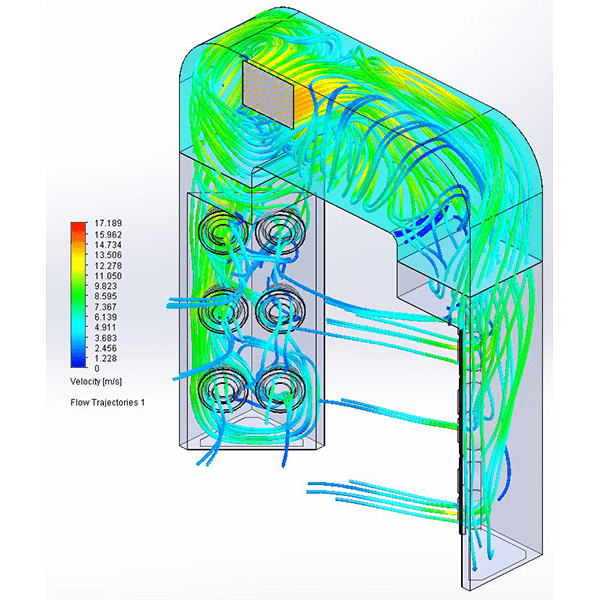

Definizione comportamento flussi nelle macchine

Simulazioni fluidodinamiche e termiche

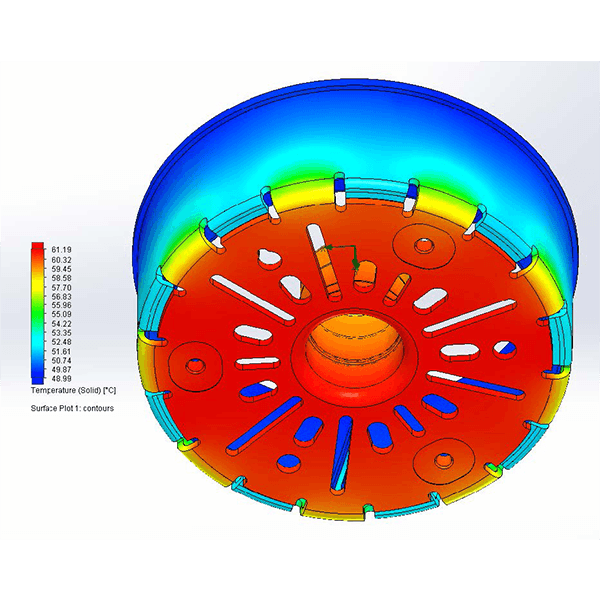

La definizione dei flussi all’interno delle macchine permette di ottenere il corretto rendimento di macchine che sono complesse e al limite della comprensione. Solo grazie alle potenzialità delle simulazioni fluidodinamiche è possibile ottenere la sicurezza e la certezza di poter avere un rendimento garantito.

I ventilatori sono infatti macchine dimensionate e correttamente certificate ERP, ma quando si progettano macchine di ventilazione, i circuiti diventano più complessi, comprendendo ad esempi bruciatori industriali oppure scambiatori di calore oppure scambiatori di calore aria/aria, si possono avere perdite di carico nascoste o no determinate che possono anche generare instabilità e non avere la sicurezza delle perdite di carico e quindi non poter garantire la curva di performance all’utente.

In alcune macchine ad esempio le RECUBE, che sono macchine di ventilazione con a bordo sia sistemi di insonorizzazione e sistemi di scambio termico e di regolazione, è importante ad esempio, gestire i flussi in vena o fuori vena, in modo ad esempio che una certa tipologia di aria non interessi il bruciatore: questa visualizzaizone di dettaglio è realizzabile con le simulazioni fluidodinamiche.

Inoltre la simulazione permette di certificare macchine di ventilazione con a bordo più ventilatori che si scambiano i flussi all’interno del macchinario.

Plenum, distribuzione su riscaldatori, valvole e quanto si può inserire all’interno dei macchinari possono essere coordinati e gestiti tramite la simulazione fluidodinamica al fine di ottenere il massimo rendimento del sistema.

Allegati

Comportamento valvole

Simulazioni fluidodinamiche e termiche

Le valvole sono elementi fisici che creano una perdita statica in impianti. Le tipologie di valvole sono molteplici e sono di solito utilizzate sia valvole a farfalla, valvole ad alette quadre oppure valvole DAPO’.

In particolare nelle valvole, al movimento fisico dell’albero, si determina una certa capacità di generare una perdita. E’ possibile crrare quindi un grafico di regolazione con la correlazione perfetta tra posizione della valvola e la perdita di carico relativa.

Questo studio permette ad esempio di definire la precisione ottenibile da un sistema con valvole, e definire ad esempio il corretto diametro di una valvola per una certa applicazione.

Infine è possibile anche determinare il diverso comportamento di diverse valvole: a seconda della tipologia di valvola, se ad alette oppure a piatto, si possono ottenere curve di regolazione differenti, e in zone differenti del range di movimento delle valvole stesse.

Il sistema di movimentazione deve essere così definito e regolamentato al fine di ottenere una rispondenza alle esigenze dell’impianto (nel senso che ogni singolo minimo movimento genera una perdita di carico all’impianto e la precisione del sistema di movimentazione è così definibile in modo univoco senza incertezze.

Nel caso di scelta del tipo della valvola, potendo ad esempio confrontare una valvola con un piatto tipo butterfly oppure una dapò, con molte alette a spicchio che si muovono contemporaneamente, possiamo definire in modo agevole a differenza di comportamento delle varie valvole andando così a scegliere la tipologia giusta e più economica.

Allegati

Uniformità nei forni industriali di riscaldo

Simulazioni fluidodinamiche e termiche

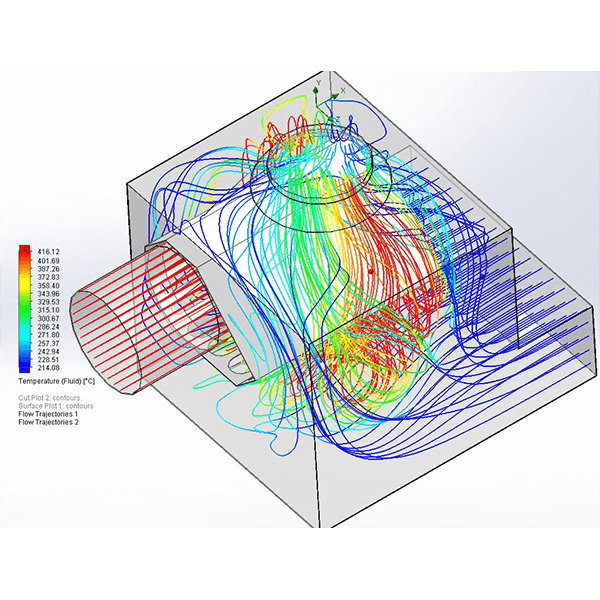

I forni di riscaldo richiedono una certa uniformità di temperatura e una determinata prestazione in termini di velocità dell’aria e temperatura della stessa. Infatti al fine di ottenere un’uniformità di riscaldo all’interno dei forni è necessario definire il flusso che attraversa le camere di riscaldo, il comportamento del sistema di riscaldo, sia esso indiretto o diretto e la situazione che si ottiene grazie a un sistema di riscaldo viene definita ad elementi finiti.

Ogni sistema di riscaldo, sia esso un bruciatore oppure uno scambiatore indiretto, provoca un certo trasferimento di calore verso il flusso ricircolato nel forno. Tale comportamento può essere definito nel dettaglio al fine di ottenere un flusso uniforme in temperatura e in velocità. Avendo un flusso uniforme sia in temperatura che in velocità si può essere sicuri di avere un’uniformità all’interno del forno di riscaldo.

La definizione di alette o percorsi nel forno, così come la definizione dei profili all’uscita della girante centrifuga di ricircolo è una tematica che la rimor fa sia per essere sicuri che le proprie macchine di ventilazione siano correttamente utilizzate nei forni, sia per essere sicuri che i forni di costruzione dei clienti possano avere una performance corretta in termini di temperatura e velocità

I forni possono essere progettati sia con camere con percorsi ben determinati all’interno sia liberi con agitatori posti sul soffitto o sul fianco. In ambedue i casi la simulazione fluidodinamica correttamente utilizzata permette di prevedere i risultati che si possono ottenere nel forno.

Allegati

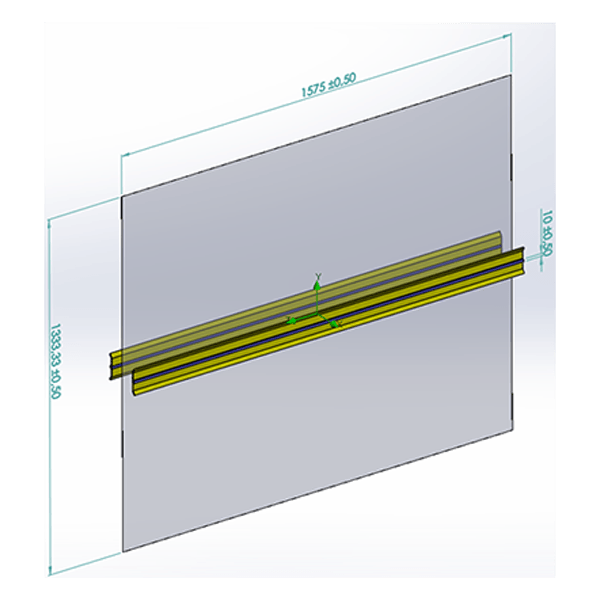

Riscaldo o raffreddamento film e lastra

Simulazioni fluidodinamiche e termiche

Lo scambio termico su film o lastra e’ un’applicazione spesso utilizzata in campi quali la verniciatura di coils oppure qualunque processo preveda di dover portar una determinata temperatura la lastra o il film mediante getti o siffiaggi di aria calda oppure aria fredda oppure aria refrigerata tramite scambiatori.

La simulazione fluidodinamica della rimor può generare risultati eccellenti garantendo un risultato di definizione del numero di ugelli o della loro velocita’. Lo studio e’ applicabile in diverso campi quali la laminazione oppure la verniciatura del coils oppure il raffreddamento del coils stesso.

La determinazione del comportamento della lastra prevede di poter verificare l’effetto del riscaldamento provocato da un getto d’aria convogliato sul pezzo o sulla lastra in movimento.

Lo studio può anche determinare l’effetto della distanza dall’ugello e il comportamento del flusso uscente dall’ugello a seconda della sua conformazione.

Una parte interessante della simulazione e’ il comportamento del flusso uscente dalla cappa e il suo effetto di scambio termico e di comportamento.

Allegati

Comportamento vasche di tempra e utilizzo agitatori

Simulazioni fluidodinamiche e termiche

Lo studio e comportamento delle vasche di tempra e’ una speciale applicazione della simulazione fluidodinamica ad elementi finiti. Lo studio prevede di definire il comportamento del fluido di scambio termico. L’importanza della simulazione fluidodinamica permette di essere notata particolarmente mell’evitare il fenomeno delle bolle d’aria sul particolare che creando unisolamento termico non permettono una corretta trasformazione molecolare interna del corpo da temprare.

La tempra e’ un raffreddamento controllato di un componente metallico che permette di ottenere una certa trasformazione molecolare.

Allo stesso tempo qualunque trattamento che preveda l’immersione in una vasca necessità di un’agitazione che se non e’ cosi’ delicata come nella tempra, diventa migliorativa nei settori dove la vasca viene realizzata al fine di eseguire una raffreddamento.

La rimor produce agitatori con eliche di tipo marino ad alta efficienza azionati mediante motori elettrici ad albero lungo a velocità variabile e supportati mediante elementi che permettono agevolmente lo smontaggio in vasca. Al fine di definire la posizione migliore di tali elementi di campo, la simulazione fluidodinamica della rimor permette di prevedere l’effetto di tali agitatori all’interno della vasca al fine di interessare correttamente l’intera vasca.

Allegati

Comportamento sugli scambiatori, recuperatori e camere di combustione

Simulazioni fluidodinamiche e termiche

Il comportamento degli scambiatori permette di ottenere un risultato di ottimizzazione dello scambiatore o della camera di combustione. lo scambiatore è un corpo caldo oppure freddo che scambia calore con il fluido che lo lambisce.

Il coefficiente di scambio termico è poi determinabile sia in via teorica sia in modo più puntuale tramite la simulazione fluidodinamica.

Innanzi tutto si determina il corretto sistema di flussaggio grazie al quale la rimor garantisce il 90% di precisione, avendo uno scostamento dalla media teorica del 10% soltanto in ogni punto dello scambiatore.

L’altra parte importante è determinare il corretto scambio termico definendo in modo adeguato la temperatura media logaritmica ossia il raggiungimento dei due punti di salto termico del fluido 1 e del fluido 2.

I sistemi di scambio termico sono di solito realizzati sia per generare un flusso caldo sia per generare un flusso freddo, scambiando con un fluido a temperatura differente tramite una superficie di scambio termico.

Creare un corretto flussaggio permette di massimizzare la superficie di scambio, e di generare un corretto e coordinato salto di temperatura in modo da mantenere sempre a una certa differenza di temperatura il flusso di scambio con il corpo caldo o freddo.

Ottenere il corretto flussaggio di un sistema di scambio termico permette oltrettutto di massimizzare la durata riducendo lo sporcamento dello scambiatore di calore.

Allegati

Comportamento Venturi e Bernoulli

Simulazioni fluidodinamiche e termiche

Il sistema venturi si fonda sull’accelerazione di un fluido comprimibile come l’aria che passando in una sezione ridotta accelera fino al punto in cui la pressione dinamica supera la pressione totale, portando quindi in negativo la pressione statica. Ogni gas, come l’aria, ha tre componenti di energia, la pressione statica, la pressione dinamica, mentre diventa trascurabile la componente geodetica (mentre per i liquidi diventa importante). In un sistema dove l’aria viene accelerata, a causa della conservazione dell’energia si ha la somma dei due elementi principali che si conserva.

In particolare lo studio fluidodinamico della rimor trasforma questo concetto in macchinari fisici, con soluzioni che sfruttano tale fenomeno per generare aspirazioni, in particolare nei sistemi di aspirazione dei rifili e nell’aspirazione dei gas caldi. Il sistema si può poi sfruttare per generare e indurre dei fluidi secondari con un fluido primario. Il comportamento dei Venturi e dei Bernoulli riesce a dare una forma impiantistica particolare alle macchine della rimor, e ai sistemi di pulizia dei filtri in controcorrente.

L’esecuzione dei macchinari rispetta il miglior rendimento dei sistemi venturi e si applica agevolmente sia con sistemi venturi con flusso centrale sia con flusso a corona.

Allegati

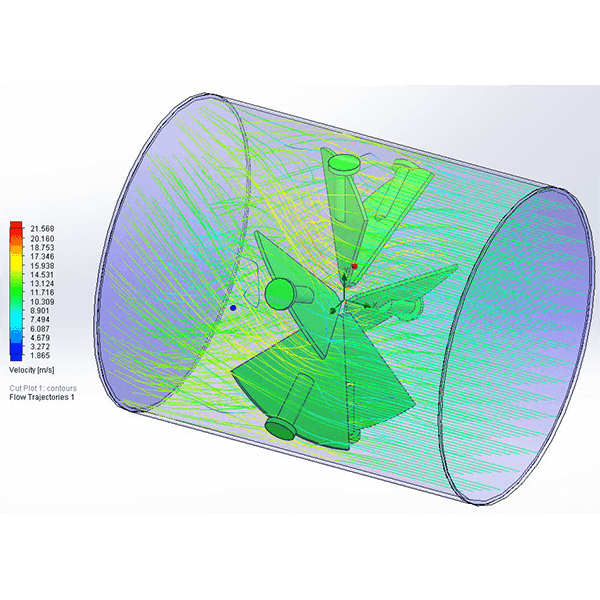

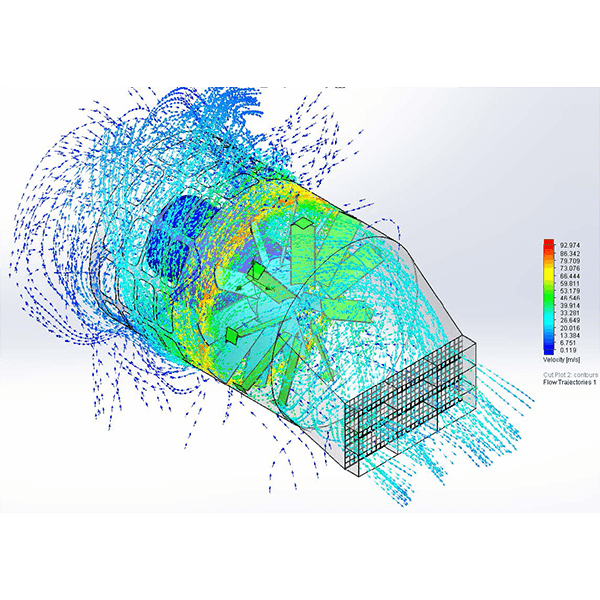

Definizione flussi nei ventilatori elicoidali: raddrizzatori e pre-distributori

Simulazioni fluidodinamiche e termiche

Il ventilatore elicoidale rappresenta un sistema di ventilazione molto efficace soprattutto per le grandi portate e le basse o medie pressioni. I ventilatori elicoidali riescono a generare flussi importanti in spazi ridotti. Sono molteplici le applicazioni dei ventilatori elicoidali.

In particolare sono utilizzati di frequente nelle applicazioni di generazione di flusso per test autovetture oppure per ventilare scambiatori di calore. In ambedue i casi è importante generare un flusso uniforme con precisioni elevate.

Tale comportamento si può ottenere inserendo alette prima del ventilatore definendo e progettando quindi dei predistributori oppure inserire delle palette che si chiamano post distributori.

Nel primo caso si predireziona il flusso sulle pale del ventilatore elicoidale ottenendo una maggiore pressione a parità di rotazione, mentre nel secondo caso con i post distributori si ottiene un flusso non in rotazione.

Tale flusso permette di poter generare ad esempio un uscitra uniforme su una macchina di test autovetture oppure ad esempio generare un flusso uniforme in sale prova motore.

Infine si può studiare il sistema a doppio stadio con i ventilatori elicoidali controrotanti dove due giranti sono messe in rotazione nelle due diverse direzioni di rotazione ottenendo quindi una pressione superiore al singolo stadio.

Ad esempio nelle gallerie o nei lavori stradali o negli scavi minerari.

Allegati

Sostegno film e lastre effetto coanda

Simulazioni fluidodinamiche e termiche

Il sostegno di film, il cosiddetto effetto coanda o comunque in genere il sostegno di un corpo tramite un flusso, è studiabile dalla rimor con la simulazione fluidodinamica.

In pratica invece di avere un film sostenuto tramite un sistema meccanico di rulli, si utilizza la forza dell’aria sul film o sul coil di lamiera al fine di poter far galleggiare il film o la lastra continua e al contempo generare un effetto di raffreddamento ma più in particolare di riscaldo del film.

Sono possibili diversi sistemi di soffiaggio e di sostegno, spesso utilizzati nei cosiddetti forni a galleggiamento dove il materiale viene fatto appunto galleggiare sostenuto da una serie di flussi.

Uno di questi sistemi è l’effetto coanda dove due flussi convergono verso il centro essendo inclinati e creano un particolare ‘riccilo’ d’aria che può sostenere anche corpi di un certo peso.

Altri sistemi sono invece eseguiti tramite flussi verticali distanziati che generano un sostegno del film o delle bobine.

La rimor simula la corretta uscita e geometria dell’ugello al fine di garantire una forza sufficiente a sostenere il fim che viene fatto transitare all’interno del cassone di scambio termico e di soffiaggio.

Il sistema può anche funzionare in verticale, con due serie di soffierie che convogliano l’aria al centro mantenendo il film o il coils in equilibrio al centro del tunnel di scambi